MASCHINENANBINDUNG BEI DER IMPLEMENTIERUNG EINES MES – EIN OFT UNTERSCHÄTZTES THEMA

Im Rahmen von Industrie 4.0 erkennen immer mehr Unternehmen die Relevanz eines MES-Systems für ihr Fertigungsmanagement.

Mit Hilfe dieser Software sollen die Produktionsabläufe detailliert geplant und in Echtzeit gesteuert und überwacht werden können. Dem operativen Produktionsmanagement kann so eine Fülle von Kennzahlen zur Verfügung gestellt werden, die Aufschluss über den Stand der Fertigung geben.

Die Softwareeinführung an sich ist für den Betrieb ein anspruchsvolles Projekt und bindet zunächst einmal erhebliche Zeit- und Personalressourcen. Der Projektleiter muss hierbei vielfältige Themengebiete berücksichtigen. Auch wenn einige Herausforderungen vor Projektstart bereits bekannt oder leicht festzustellen sind, gibt es auch einige Problemstellungen, die anfangs nicht direkt sichtbar werden.

So bedeutet ein neues System zunächst einmal eine zusätzliche Belastung der Mitarbeiter neben dem Tagesgeschäft. Eine Freistellung von den bisherigen Aufgaben erfolgt für Projektmitarbeiter in der Regel nicht.

Für alle von der Neuorganisation Betroffenen ergeben sich neue Arbeitsanforderungen mit geänderten Aufgabenbeschreibungen, sie müssen an Schulungen teilnehmen, gegebenenfalls als Multiplikatoren ausgebildet werden etc.

Welche Probleme treten insbesondere bei der MES-Einführung auf?

Da ein MES mit Daten aus allen Organisationsschichten Ihres Unternehmens arbeitet, wird unter anderem bei der Einführung ein besonderes Augenmerk auf die bereits vorliegenden Daten geworfen. Diese müssen überprüft, bewertet und gegebenenfalls aktualisiert werden. Denn durch die spätere Transparenz und die Automatisierung von Prozessen im MES, würden hier fehlerhafte Daten direkte Auswirkungen haben.

Die vorliegenden Stammdaten sind allerdings meist qualitativ nicht so vollständig und plausibel, wie vom Unternehmen zunächst angenommen. In der Regel geht man davon aus, dass die Qualität ausreichend ist, da der Betrieb aktuell auf deren Grundlage problemlos läuft. Die Stammdatenpflege und neue Prozessbeschreibungen binden dann jedoch häufig mehr Zeit als ursprünglich geplant.

Außerdem müssen historisch gewachsene Abläufe in der Regel hinterfragt und angepasst werden, da die sie bedingenden Faktoren der Vergangenheit heute oftmals gar nicht mehr existieren. Viele Unternehmen sind zudem so spezialisiert in ihren individuellen Prozessen und produktspezifischen Maschinen, dass ein allgemeines System oft nicht zu 100 Prozent alle Anwendungsfälle abdecken kann. Die digitale Abbildung der einzelnen Prozesse, der Maschinendaten und Produktionsszenarien ist kein triviales Vorhaben! Und es ist zugleich so firmenspezifisch, dass die entsprechenden Vorarbeiten nur durch Sie selbst geleistet werden können.

Auch wenn es sicher oftmals der Wunsch hinter dem Einsatz eines MES ist: Die reine Anschaffung einer Software reicht nicht aus, um Ihren gesamten Produktionszyklus zu überwachen. Denn neben den zeit- und personalaufwändigen Aspekten, die im Rahmen einer MES-Implementierung anfallen und in einem abgesteckten Zeitrahmen bewältigt werden müssen, werden zusätzlich auch erhebliche fachliche Ansprüche an den Betrieb und seine Mitarbeiter gestellt.

Welche fachlichen Anforderungen müssen erfüllt werden?

Da das MES als spätere Datendrehscheibe der Produktion fungiert, sind viele Schnittstellen zu bedienen. Die Software muss Daten mit den vorhandenen ERP-, CAQ-, BDE-, MDE-, und Zeiterfassungssystemen sowie weiteren Softwareprodukten teils bidirektional austauschen.

Dafür müssen oft mehrere Schnittstellen individuell angepasst werden. Diese Aufgabe ist für den MES-Anbieter ohne Zusammenarbeit mit dem Unternehmen kaum möglich, da in der Regel Drittsoftware speziell für dieses eingerichtet wurde. Dieser Softwarelieferant, der MES-Anbieter und Ihr Unternehmen müssen sich dadurch eng abstimmen.

Die Einführung eines MES kann nur erfolgreich sein, wenn eine partnerschaftliche Zusammenarbeit zwischen den genannten Akteuren stattfindet! Insbesondere für die Bearbeitung der Schnittstellen an den Maschinen gestaltet sich die Zusammenarbeit in der Praxis jedoch oft nicht unbedingt einfach. Grund dafür ist aber nicht etwa die mangelnde Bereitschaft, sondern vielmehr das Ausmaß der Arbeiten und das notwendige Spezialwissen für die Anbindung der Maschinen. Dieser Baustein wird in der unternehmensseitigen Projektplanung erfahrungsgemäß stark unterschätzt.

Meist wird ein Mitarbeiter aus der Instandhaltung oder der Betriebselektriker für die Maschinenanbindung für zuständig erklärt. Er soll das Thema begleiten und als Ansprechpartner dienen, falls es einmal Rückfragen gibt. Aus Sicht der Projektleitung scheint diese Position damit ausreichend qualifiziert besetzt. Der Mitarbeiter ist zwar in seinem Bereich gut ausgebildet, kann aber die an ihn gestellten Anforderungen zumeist nicht adäquat erfüllen.

Warum kann der Betriebselektriker die Maschinenanbindung in der Regel nicht durchführen?

Das MES agiert als zentrale Datendrehscheibe der Produktion. Jede einzelne Maschine kommuniziert über eine separate Schnittstelle mit dem MES. Hat Ihr Unternehmen 30 Maschinen, müssen dafür also 30 gesonderte Schnittstellen eingerichtet werden. Dadurch entsteht im Grunde ein eigenes „Schnittstellenprojekt“ innerhalb des MES-Projektes. Der Anspruch an diese einzelnen Schnittstellen ist im Vergleich nicht geringer als der für die ERP-, CAQ-, BDE-, und MDE-Schnittstellen, da auch hier Inhalte, Protokolle und Netzwerkthemen abgestimmt werden müssen.

Einheitliche Standards sind in der Regel kaum vorzufinden. Allenfalls gibt es begonnene Standards der Maschinenhersteller, die nur selten vollständig in der Praxis umgesetzt worden sind. Die Maschinenparks sind oft heterogener Natur, entsprechend trifft das auf die Schnittstellen der Maschinen zu. Es kommt sogar häufig vor, dass sich die Schnittstelle von zwei gleichen Maschinen des gleichen Typs unterscheidet, weil beispielsweise pro Herstellungsjahr ein neuer Steuerungstyp verbaut werden musste.

Für diese genannten Anforderungen ist der Betriebselektriker in der Regel nicht ausgebildet. Er ist üblicherweise ein exzellenter Experte für den firmeneigenen Maschinenpark – hinsichtlich der Bedienung und Instandhaltung der Maschinen. Teilweise hält er sogar das Wissen über konstruktive Umbauten oder elektrische Umverdrahtungen vor. Über die IT-mäßige Vernetzung dieser Maschinen mit ihren unterschiedlichen Schnittstellen, Protokollen und Datensets ist in den meisten Fällen aber zu wenig Fachwissen vorhanden.

Es gibt in manchen Unternehmen Mitarbeiter, die sich im Bereich der SPS-Steuerung weitergebildet haben – ein großer Vorteil bei der Implementierung eines MES. Jedoch beschränkt sich das tiefergehende Wissen meist nur auf EINE Technologie EINES Steuerungsherstellers. In Deutschland handelt es sich in der Regel um die Steuerung aus dem Hause Siemens. In den vorhandenen Maschinen sind aber oft mehrere Typen an Steuerungen, wie beispielsweise Heidenhain, Wago, Fanuc Mitsubishi u.a. verbaut.

Auch ein gut ausgebildeter Elektriker – oder sogar ein firmeneigener SPS-Techniker – kann die vielfältigen Anforderungen einer Maschinenanbindung daher in den meisten Fällen nicht erfüllen. Der Mitarbeiter kennt sich zwar mit den spezifischen Funktionen des Maschinenparks aus und ist in der Lage, diese wirtschaftlich zu pflegen und zu reparieren, kann aber verständlicherweise nicht alle erforderlichen informationstechnologischen Kenntnisse vorweisen oder sich in kurzer Zeit aneignen. Umfassende Kenntnisse der unterschiedlichen Schnittstellenarten sind aber die Voraussetzung zur Anbindung eines heterogenen Maschinenparks.

Für Unternehmen sind die hohen Anforderungen an die IT-Kenntnisse auf der Produktionsebene vor Projektstart kaum zu überblicken. Mit Fortschreiten des Projekts gewinnt dieser Part aber immer größere Bedeutung. Die benötigten Zeit- und Personalressourcen werden immer umfassender und man ist gezwungen, für die Umsetzung einen dritten Partner mit einzubinden: den Maschinenhersteller. Nun haben Unternehmen aber ja in der Regel nicht bloß einen Maschinentyp im Einsatz, sodass hier in der Summe einige Akteure zusammenkommen. Entsprechend hoch ist wiederum der Abstimmungsbedarf, wodurch der rechtzeitige Abschluss und das Budget des Projektes gefährdet werden.

Wie kann die Maschinenanbindung ressourcenschonend und erfolgreich sichergestellt werden?

Dass ein MES-Anbieter Ihnen die Verantwortung für die garantierte Bereitstellung der Maschinendaten überträgt, ist zunächst naheliegend. Oft wird auch vertraglich geregelt, dass die Bereitstellung der Daten vom Kunden selbst sicherzustellen ist. Aus den eingangs genannten Gründen ist dies unternehmensseitig aber nicht so einfach leistbar.

Die Maschinenanbindung ist eine eigene Disziplin innerhalb des MES-Projekts

Müssen Unternehmen, die ein MES implementieren möchten, zusätzlich mit Maschinenherstellern auf Bit- und Byte-Ebene Shopfloor-Schnittstellen diskutieren, diese gegebenenfalls entwickeln lassen und am Ende jede Leistung bezahlen, dann erhöhen sich die Aufwände unkontrolliert und gefährden den Projekterfolg. Es hat sich gezeigt, dass viele Projekte deutlich schneller und effizienter verlaufen, wenn sich Unternehmen und MES-Lieferant vollständig auf die Implementierung des MES konzentrieren können und nicht zusätzlich auf der Ebene der Maschinenschnittstellen agieren müssen.

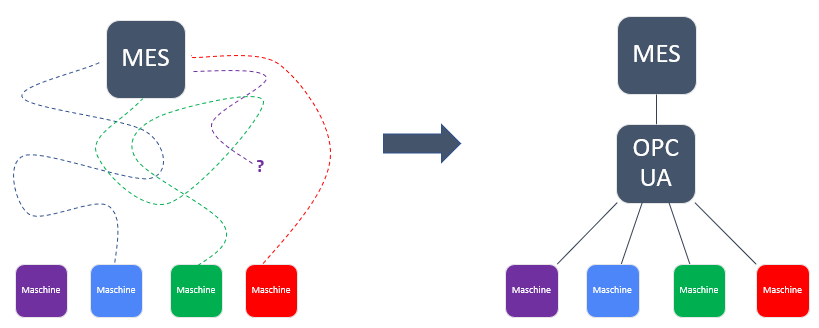

Ein OPC-UA-Server bündelt Daten und reduziert Aufwände

Als Systemintegrator sind wir davon überzeugt, dass eine Shopfloor-Datendrehscheibe unterhalb eines MES zu elementaren Vorteilen führt. Wir richten zu diesem Zweck einen OPC-UA-Server für Sie ein, der alle Daten Ihrer Maschinen auf Bit- und Byte-Ebene aufnimmt, verwaltet und für Ihr MES passend aufbereitet. Technologisch und organisatorisch wird das MES-Projekt so entlastet, da nur noch eine Schnittstelle zu einem zentralen OPC-Server bedient werden muss. Auf diesem Server stehen dann die Daten jeder einzelnen Maschine im richtigen Format direkt zur Weiterverarbeitung zur Verfügung.

Die Anbindung Ihrer Maschinen an den OPC-UA-Server wird durch uns – unabhängig vom MES-Projektteam – separat sichergestellt und kann bei Bedarf sogar vor Start des eigentlichen MES-Projektes durchgeführt werden. Die vielfältigen Anforderungen der Maschinenanbindung werden so auf uns als Systemintegrator verlagert. Denn wir sind auf den Umgang mit den unterschiedlichsten Maschinen spezialisiert. Aufgrund zahlreicher erfolgreich durchgeführter Anbindungen ist uns bei vielen Maschinen der zu liefernde Datensatz bereits im Vorfeld bekannt. Dadurch ist es meistens sogar möglich, die erforderlichen Arbeiten komplett remote auszuführen.

Mit den von uns eingesetzten Softwareprodukten lassen sich über 160 verschiedene Maschinenprotokolle interpretieren. Die gewonnenen Daten werden vorverarbeitet und der MES-Software über eine abgestimmte Schnittstelle zur Verfügung gestellt. Die Arbeiten werden zuverlässig im Hintergrund erledigt. Mit unserer langjährigen Erfahrung können wir schon jetzt für viele Maschinen auch Plug-and-Play-Gateways anbieten. Diese werden so eingerichtet, dass auf Seiten der Maschine automatisch Daten generiert und über eine definierte Schnittstelle zum MES weitergeleitet werden.

Weitergehende Informationen und Schnittstellen-Übersicht: www.madoqua-gateways.com

Jens Hopbach

Jens Hopbach ist Elektroniker, Dipl. Ing. (BA) Mechatronik und Master of Science in Elektrotechnik/Informationstechnik. Er verfügt über langjährige Erfahrung in den Fachgebieten Substitutsentwicklung und IoT. Bei Ern&Hopbach ist er verantwortlich für den Bereich der industriellen Digitalisierung und die Entwicklung der Marke madoqua.

Christian Baczewski

Dipl.-Ing. Christian Baczewski ist verantwortlich für die Softwareentwicklung und die Leitung internationaler Projekte bei Ern&Hopbach. Er hat Elektrotechnik studiert und besitzt langjährige Erfahrung in der Softwareentwicklung in den Bereichen Prüfautomatisierung und IoT.